前言:

这篇文章2017年年初发表于Nature Communications上,文章研究切入点较为新颖。论文标题:Intragranular Cracking as a Critical Barrier for High-Voltage Usage of Layer-Structured Cathode for Lithium-Ion Batteries, Nat Commun, 8 (2017), 14101.

背景:

锂离子电池在循环过程中的退化机理是目前锂电行业的一个研究热点。理解电池性能退化的起因有助于我们设计更好的电极材料。为了提高锂离子电池的能量密度,提高其工作电压是一个重要方法,但是较高的工作电压会加速电极材料的退化。目前,层状过渡金属氧化物的退化机理有三种:层状结构向尖晶石结构的相变,正极材料和电解液之间的副反应导致的电解液分解以及电极材料的钝化,电解液对电极材料的腐蚀和溶解。此外,锂离子在正极材料中的脱嵌会引入应力,从而导致晶粒间裂缝的产生。晶粒间裂缝引起晶粒间的接触不良,降低正极材料电导率同时暴露更多晶面。

除了晶粒间裂缝,实验上还观测到了晶粒内裂缝。一般认为,晶粒内裂缝产生于晶粒表面或者边界。作者使用STEM观测到晶粒间裂缝实际产生于晶粒内部,同时进一步证实了刃位错有利于晶粒内裂缝的产生。

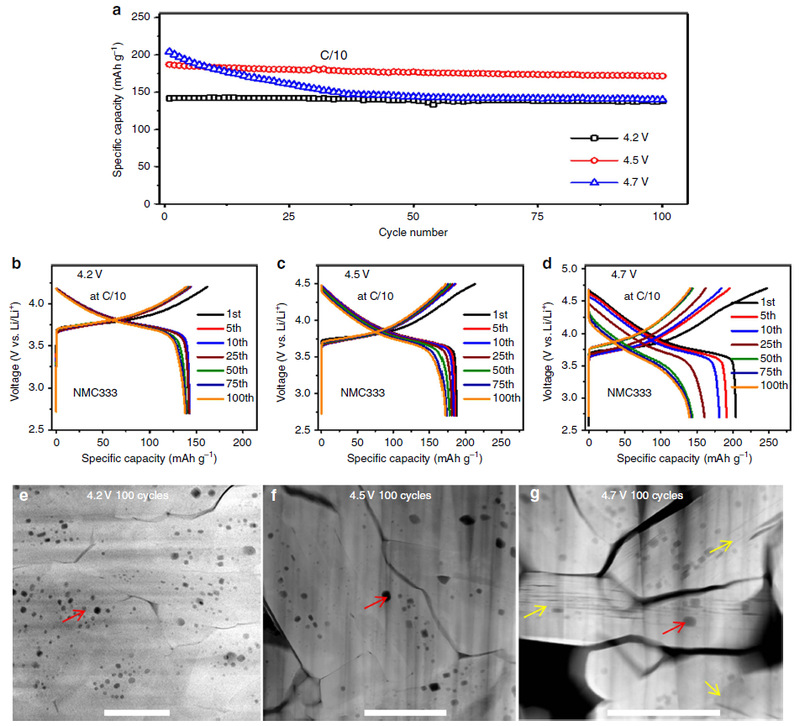

从图1可以看到,当截止电压升高时,正极材料的放电容量升高。充电截止电压升高到4.7V时,材料的初始容量最高,循环过程中迅速衰减。从充放电曲线图可以看到,提高充电截止电压会加剧材料的退化。低倍HAADF显示,截止电压为4.7V时,晶粒内部出现了明显的裂缝。

图1 NCM111材料在不同截止电压下的循环性能、充放电曲线以及低倍HAADF图像

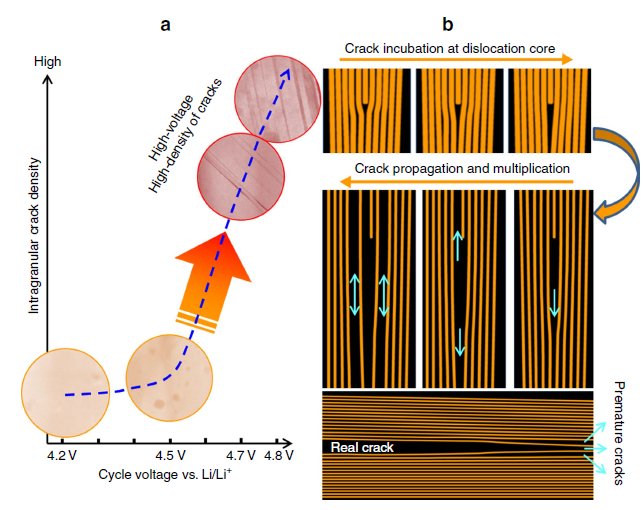

基于此,经过研究分析后,作者提出了晶粒内裂缝的演化机理,如图2所示:高的截止电压导致脱锂程度加深,这一方面会加剧结构的不稳定性,另一方面会增大晶粒内应力。当截止电压超过临界值时(4.5V到4.7V之间),晶粒内裂缝开始在位错核附近形成,晶粒内裂缝随着循环次数的增加逐渐长大,形成晶粒内裂缝的端点会做为新的晶粒内裂缝的起点,如图2(b)所示。

图2 截止电压导致的晶粒内裂缝及其演化示意图

这种演化机理意味着之前的很多表面包覆方案不能抑制晶粒内裂缝。这表明在设计NCM电极材料时,应当选择适当的截止电压;另一方面,应该提高电极材料的结构和化学稳定性以使其适用于高压体系。

论文链接:Intragranular Cracking as a Critical Barrier for High-Voltage Usage of Layer-Structured Cathode for Lithium-Ion Batteries, Nat Commun, 8 (2017), 14101.